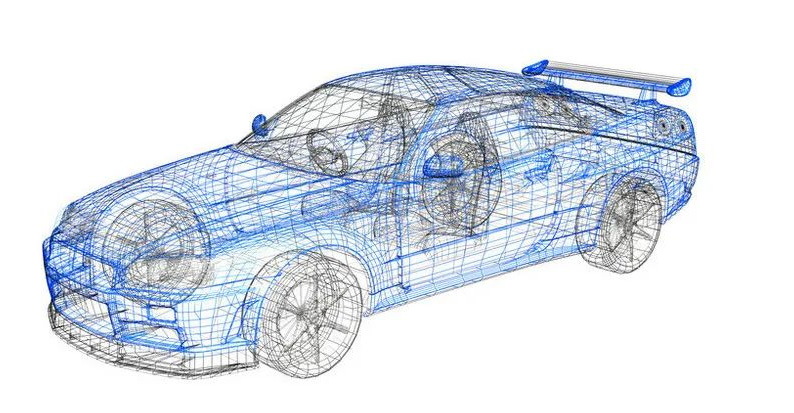

што такое задняе крыло

«Задні спойлер», таксама вядомы як «спойлер», часцей сустракаецца ў спартыўных аўтамабілях і спартыўных аўтамабілях, што дазваляе эфектыўна знізіць супраціўленне паветра, якое ствараецца аўтамабілем на высокай хуткасці, зэканоміць паліва і мець добры знешні выгляд і дэкаратыўны эфект.

Асноўная функцыя задняга крыла — ствараць чацвёртую сілу паветранага ўздзеяння на аўтамабіль, гэта значыць счапленне з зямлёй. Яно можа кампенсаваць частку пад'ёмнай сілы, кантраляваць узлёт аўтамабіля, памяншаць уплыў супраціўлення ветру, каб аўтамабіль мог рухацца блізка да дарогі, тым самым паляпшаючы хуткасць аўтамабіля і ўстойлівасць кіравання.

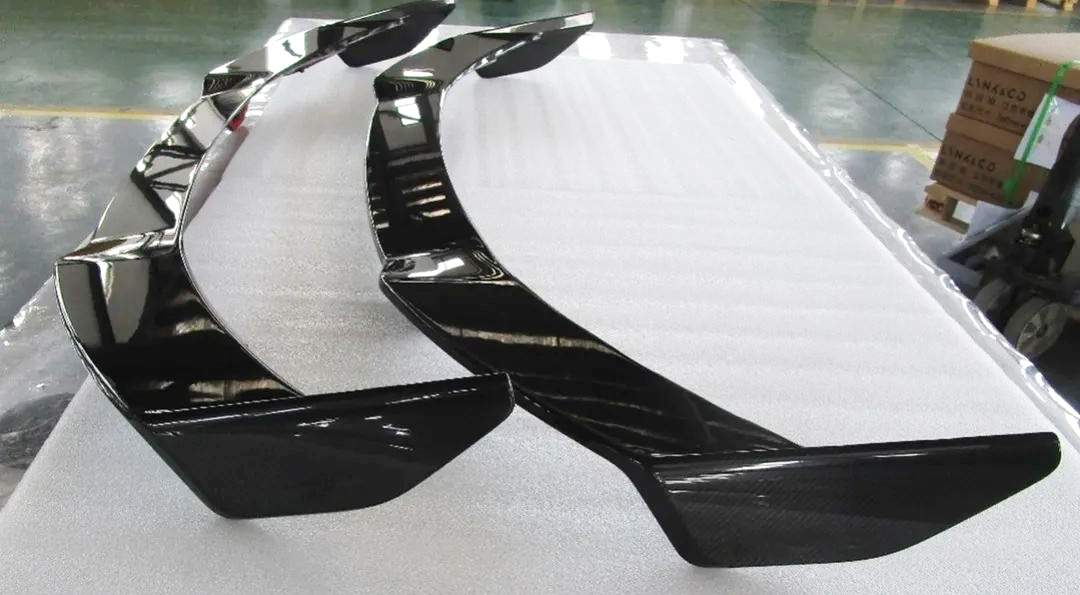

Задняе крыло з цэльнага вугляроднага валакна HRC

Існуючы працэс хваставога крыла ў асноўным выкарыстоўвае ліццё пластмас пад ціскам або вакуумнае інфузійнае ліццё валакністых кампазітных матэрыялаў, але мае наступныя недахопы:

Калянасць і трываласць літога задняга крыла недастатковая, а тэрмін службы кароткі;

Знешні выгляд пластыкавага хваставога плаўніка і хваставога плаўніка, вырабленага метадам вакуумнага ліцця пад ціскам, неэстэтычны і не можа адпавядаць патрабаванням да мадэляў высокага класа, якія імкнуцца да ўнікальнага і вытанчанага выгляду;

Традыцыйны хваставы плаўнік аб'ядноўваецца ў агульную форму праз працэс другаснага злучэння, але гэты метад вытворчасці мае недахопы: нізкую эфектыўнасць апрацоўкі, лёгкае дэфармаванне вырабу, а зазор паміж злучэннямі сур'ёзна ўплывае на знешні выгляд формы;

Акрамя таго, знешнія дэталі аўтамабіляў і канструкцыйныя дэталі, якія раней вырабляліся ў Кітаі метадам вакуумнай інфузіі або фармавання з дапамогай препрэгаў PCM, знаходзяцца ў асноўным на ўзроўні праверкі, а іх памер і характарыстыкі нестабільныя, што не можа адпавядаць патрабаванням аўтамабільнай прамысловасці да партыі і стабільнасці.

Каманда HRC вывучыла шэраг тэхналогій вытворчасці і выпрабаванняў, такіх як праверка матэрыялаў, структурнае праектаванне, аналіз мадэлявання, распрацоўка прэс-формаў, распрацоўка інструментаў з ЧПУ, распрацоўка інструментаў для злучэння і тэхналогія выпрабаванняў, пераадолела цяжкасці адну за адной і паспяхова распрацавала цэльны хвост з вугляроднага валакна. Ён мае складаную форму, прыгожы знешні выгляд, высокія функцыянальныя патрабаванні, высокія механічныя ўласцівасці і адпавядае патрабаванням да лёгкай вагі, з агульнай вагой менш за 1,6 кг.

Існуючы працэс хваставога крыла ў асноўным выкарыстоўвае ліццё пластмас пад ціскам або вакуумнае інфузійнае ліццё валакністых кампазітных матэрыялаў, але мае наступныя недахопы:

Калянасць і трываласць літога задняга крыла недастатковая, а тэрмін службы кароткі;

Знешні выгляд пластыкавага хваставога плаўніка і хваставога плаўніка, вырабленага метадам вакуумнага ліцця пад ціскам, неэстэтычны і не можа адпавядаць патрабаванням да мадэляў высокага класа, якія імкнуцца да ўнікальнага і вытанчанага выгляду;

Традыцыйны хваставы плаўнік аб'ядноўваецца ў агульную форму праз працэс другаснага злучэння, але гэты метад вытворчасці мае недахопы: нізкую эфектыўнасць апрацоўкі, лёгкае дэфармаванне вырабу, а зазор паміж злучэннямі сур'ёзна ўплывае на знешні выгляд формы;

Акрамя таго, знешнія дэталі аўтамабіляў і канструкцыйныя дэталі, якія раней вырабляліся ў Кітаі метадам вакуумнай інфузіі або фармавання з дапамогай препрэгаў PCM, знаходзяцца ў асноўным на ўзроўні праверкі, а іх памер і характарыстыкі нестабільныя, што не можа адпавядаць патрабаванням аўтамабільнай прамысловасці да партыі і стабільнасці.

Каманда HRC вывучыла шэраг тэхналогій вытворчасці і выпрабаванняў, такіх як праверка матэрыялаў, структурнае праектаванне, аналіз мадэлявання, распрацоўка прэс-формаў, распрацоўка інструментаў з ЧПУ, распрацоўка інструментаў для злучэння і тэхналогія выпрабаванняў, пераадолела цяжкасці адну за адной і паспяхова распрацавала цэльны хвост з вугляроднага валакна. Ён мае складаную форму, прыгожы знешні выгляд, высокія функцыянальныя патрабаванні, высокія механічныя ўласцівасці і адпавядае патрабаванням да лёгкай вагі, з агульнай вагой менш за 1,6 кг.

Перавагі задняга крыла з вугляроднага валакна

Тэхналогія ліцця, інтэграваная ў прадукт. Прадукцыю можна стабільна вырабляць партыямі, што не толькі павышае эфектыўнасць вытворчасці, але і эканоміць выдаткі на распрацоўку і зніжае сабекошт прадукцыі.

Працэс ліцця з аднаго кавалка скарачае час склейвання і прадухіляе дэфармацыю і дэфармацыю падчас склейвання. Акрамя таго, унікальны дызайн гэтага прадукта можа падкрэсліць спартыўны выгляд усяго аўтамабіля.

Яго лёгка ўсталяваць, а таксама ён спрашчае наступны дэмантаж і абслугоўванне, што задавальняе патрэбы кліентаў у зручнасці зборкі транспартнага сродку. Выкарыстоўваючы камбінацыю механічнага злучэння заклёпкамі і пластыкавага зашчапнага злучэння, метад зборкі становіцца больш бяспечным і надзейным.

Разумная канструкцыя лініі разрыву прадукту, кантроль лініі разрыву прадукту ў межах 0,2 мм, каб забяспечыць прыгожы эфект 3K тэкстуры на паверхні.

Знешні выгляд абаронены фарбай высокай яркасці, якая вытрымлівае выпрабаванне на светлавое старэнне больш за 2000 гадзін і выпрабаванне на цеплавое старэнне, і ў той жа час забяспечвае прыгожы знешні выгляд вырабу.

Агульная вага вырабу складае менш за 1,6 кг. Нягледзячы на невялікую вагу, ён адпавядае больш чым 30 выпрабаванням эксплуатацыйных характарыстык, такім як выпрабаванне на вібрацыю высокай частаты 5-200 Гц і выпрабаванне на ўдар пры нізкай тэмпературы -30°C.

Унутраная пустая канструкцыя значна зніжае вагу прадукту, эфектыўна зніжаючы супраціўленне ветру і расход паліва. Выпрабаванні паказваюць, што зборка гэтага прадукту можа павялічыць прыціскную сілу на максімальнай хуткасці з 11 кг да 40 кг пры ўмове, што каэфіцыент супраціву ветру практычна не змяняецца, што значна паляпшае ўстойлівасць кіравання.

Прымяненне вугляроднага валакна для задняга крыла

Прадукт мае шэраг незалежных правоў інтэлектуальнай уласнасці і вырабляецца масава. Водгукі рынку і задаволенасць кліентаў гэтым прадуктам выдатныя, што значна спрыяе распрацоўцы і выкарыстанню дэталяў з вугляроднага валакна ў аўтамабільнай прамысловасці.

Час публікацыі: 11 сакавіка 2022 г.